۸ اشتباه رایج در اجرای نانوپوشش که باعث کاهش عملکرد آن میشود

چکیده

اجرای نانوپوشش اگر بهدرستی انجام نشود، حتی بهترین فرمولاسیونها هم عملکرد مطلوبی نخواهند داشت. بسیاری از مشکلاتی که کاربران از کاهش عملکرد نانوپوشش گزارش میدهند، ناشی از 8 اشتباه رایج در اجرای نانوپوشش است. در این مقاله جامع از نانوآنلاین، به بررسی اشتباهات رایج در اجرای نانوپوشش، از مرحله انتخاب فرمولاسیون و آمادهسازی سطح گرفته تا تکنیکهای پاشش و مراحل حساس پخت (Curing) میپردازیم. شناخت این چالشها به مجریان و مصرفکنندگان کمک میکند تا دوام و ویژگیهای عملکردی پوششهای نانو را به حداکثر برسانند.

مقدمه؛ چرا اجرای نانوپوشش به اندازه فرمولاسیون اهمیت دارد؟

نانوپوششها لایههای نانومتری یا حاوی نانوذراتی هستند که بر روی سطح زیرلایه قرار میگیرند. فرآیند اجرای این پوششها، مانند هر اصلاح فیزیکی یا شیمیایی دیگری باید بهطور درست و دقیق انجام شود. همانقدر که اجرای درست این پوششها ویژگیهای بسیار متمایز و فوقالعادهای را ایجاد میکند، اجرای نادرست آنها نیز به همان اندازه بیاثر خواهد بود.

بنابراین در هنگام تهیه یک محصول نانویی پوششدهنده (برای سطوح مختلف از قبیل سنگ، شیشه، آجر، فلز، پلیمر و منسوج) علاوه بر اطمینان از فرمولاسیون و اعتبار برند، باید به نحوهی اجرای آن نیز بسیار توجه کنیم. در این مقاله به این سوال پاسخ میدهیم: “چرا نانوپوشش جواب نمیدهد؟”

١. انتخاب فرمولاسیون نامناسب و غیرتخصصی

اولین و مهمترین مسئله در هنگام تهیه یک نانوپوشش، اطمینان از خرید محصول مناسب است. ما در مقاله “محصول نانو چیست و چگونه اصل آن را تشخیص دهیم؟ راهنمای خرید محصولات نانویی معتبر“ بهطور کامل به نحوهی تشخیص یک نانومحصول معتبر تولید داخلی پرداختهایم.

مهمترین فاکتور در تهیه پوشش نانویی، استفاده از فرمولاسیون شیمیایی مناسب است که باید کاملاً به درستی انجام شود. برای این کار باید به دقت تمامی جزئیات مربوط به فرمولاسیون شیمیایی مورد بررسی قرار گیرد. در این حالت باید با توجه به نوع نانوپوشش مورد نظر و همچنین نوع مواد اولیه مورد استفاده، فرمولاسیون تهیه شود.

در این تصویر اجزای اصلی فرمولاسیون نانوپوشش شامل نانوذرات، بایندر و افزودنیها نمایش داده شده است.

باید این نکته را در نظر گرفت که مهمترین پارامتر در تهیه فرمولاسیون پس از کیفیت و کارایی مورد نظر، پایداری سوسپانسیون در مدت طولانی است. ترکیب اصلی یک نانوپوشش بهطور معمول از نانوذرات (با ویژگی مورد نظر)، یک عامل چسب یا بایندر (که عمدتاً از پلیمرها و رزینها هستند)، حلال (برای حل کردن چسب و دیسپرس نگهداشتن نانوذرات)، تثبیتکننده (برای پایدار نگداشتن دیسپرسیون) و افزودنیهای مختلف در صورت لزوم تشکیل شده است.

چنانچه تمام اجزای نانوپوشش با دقت و با مواد اولیه باکیفیت فرموله شود، نتیجه مطلوب دریافت خواهد شد. بنابراین فرمولاسیون محصول اولین عامل کلیدی در عملکرد محصول است. این عامل یک ضرورت است اما برای داشتن یک عملکرد پوششی مناسب کافی نیست.

٢. آمادهسازی نامناسب و کثیف بودن سطح زیرلایه

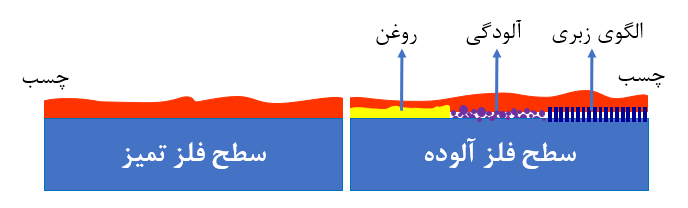

یکی دیگر از دلایل کاهش عملکرد نانوپوشش، تمیز نکردن سطح زیرلایه است. باید دقت کنیم که سطح هرچه تمیزتر شود، چسبندگی نانوپوشش به آن بیشتر شده و به همین ترتیب پایداری و دوام محصول بر روی زیرلایه افزایش خواهد یافت.

در اینجا آمادهسازی سطح برای نانوپوشش رابررسی میکنیم تا دلیل اهمیت آن بیشتر درک شود. موضوع اصلی در پوششدهی، میزان چسبندگی محصول به سطح زیرلایه است. اگر ماده به سطح بچسبد، ما موفق شدهایم سطح را پوشش دهیم؛ در غیر اینصورت، هیچگونه پوششدهی واقعی انجام نرفته است.

پس گام اول در پوششدهی، چسبیدن ماده به سطح زیرلایه و گام دوم دوام این چسبندگی است. عملکرد نهایی و یا خواص مفید چسبندگی، وابسته به کیفیت فصل مشترک میان چسب و زمینه است و لذا آگاهی بیشتر در مورد پدیده چسبندگی برای بهبود کاربردهای این حوزه ضروری به نظر میرسد. در بحث چسبندگی مکانیزمهای مختلفی وجود دارد که هر کدام از یک جنبه متفاوت در علم “شیمی سطح“، فصلمشترک میان چسب و زمینه را بررسی نمودهاند. اما همهی این مکانیزمها در یک موضوع مشترک هستند. آلودگی سطح، چسبندگی در فصلمشترک میان چسب و زمینه را تا حد زیادی کاهش میدهد.

تمیز نبودن سطح یکی از اشتباهات رایج در اجرای نانوپوشش است که باعث کاهش چسبندگی میشود.

تجربه ما نشان میدهد که تمیز کردن سطح (پلیمری، منسوج و فلزی) یک مرحله حیاتی و اجتناب ناپذیر در چسبندگی پوشش است. در شکل شماتیک زیر، اهمیت تمیزی سطح را میتوان بهراحتی مشاهده کرد.

این شماتیک نشان میدهد چگونه تمیزی سطح بر چسبندگی و دوام نانوپوشش تأثیر میگذارد.

با دانستن این موضوع، حالا دیگر با اهمیت تمیزکردن سطح، قبل از پوششدهی نانومحصول بیشتر آشنا شدیم. برای تمیزکردن سطح بسته به نوع زیرلایه و نانوپوشش باید مراحلی از تمیزکاری را انجام دهیم. باید توجه کنیم که انجام همه مراحل، برای همه موارد استفاده از نانوپوششها ضروری نیست. مثلاً برای آبگریز کردن شیشه ماشین تنها شستشو و خشک کردن کارساز است در حالیکه برای پوششدهی سرامیکی بدنه خودرو باید تمامی این مراحل را به ترتیب انجام دهیم.

١.١. فرآیند شستوشو

یکی از حیاتیترین مراحل در اجرای نانوپوشش، تمیز بودن کامل سطح است. اعمال پوشش روی سطح آلوده یا کثیف باعث کاهش چسبندگی، پوششدهی ناهمگون و خرابی زودهنگام پوشش میشود.

همیشه کار را با شستوشوی کامل سطح زیرلایه با شوینده یا دترجنت باکیفیت آغاز کنید. این کار تمام آلودگیها، چربیها و ذرات چسبیده به سطح که عملکرد پوشش را مختل میکنند، را حذف میکند.

٢.١. اصلاح رنگ (Paint Correction)

در برخی مواردی که سطح از قبل رنگشده است، باید قبل از اجرای نانوپوشش، تمامی عیوب رنگی مانند هولوگرامها، خط و خشها و اکسیداسیون برطرف شوند. این ایرادات پس از اعمال پوشش بیشتر به چشم میآیند و ظاهر نهایی را خراب میکنند.

بسته به شدت ایرادات، ممکن است به پولیش دستگاهی یا حتی سنبادهکاری مرطوب نیاز باشد. با ایجاد سطحی صاف و یکنواخت، نانوپوشش بهتر به رنگ میچسبد و عمق و شفافیت رنگ افزایش مییابد.

٣.١. آلودگیزدایی (Decontamination)

آلودگیهایی مانند ذرات آهن، شیره درخت و آلودگیهای صنعتی اگر قبل از پوششدهی حذف نشوند، میتوانند باعث کاهش شدید چسبندگی و حتی پوستهشدن نانوپوشش شوند.

برای رفع این مشکل، بهتر است از ترکیبی از مواد شیمیایی آلودگیزدا استفاده شود، تا هیچ آلودگی روی سطح باقی نماند. در این مرحله در موارد حساس برای تمیزکاری از دستگاه پلاسما استفاده میشود.

عدم آمادهسازی کامل سطح منجر به کاهش عملکرد نانوپوشش میشود.

٣. اجرای نانوپوشش در شرایط محیطی نامناسب

شرایط محیطی اجرای نانوپوشش مانند دما، رطوبت و گردوغبار تأثیر زیادی بر عملکرد نانوپوشش دارند. اجرای پوشش در دمای بسیار بالا یا پایین و یا رطوبت زیاد میتواند باعث تراز نشدن مناسب، دیرخشک شدن یا حتی خرابی پوشش شود.

شرایط ایدهآل برای دما در هر محصول متفاوت بوده و برای رطوبت نسبی معمولاً کمتر از 60% است. در برخی موارد پوششدهی باید در محیط بسته انجام شود. در برخی از موراد دیگر در هنگام کار در فضای باز، باید محیط سایهدار انتخاب شود و در غیر اینصورت از سازههای محافظ مانند چادر موقت استفاده شود.

هوای مرطوب برای اسپریکردن مناسب نیست. رطوبت زمان خشک شدن سیال را کند میکند، به ویژه زمانیکه دما پایین است، سیال با رطوبت بالا ترکیب میشود و سبب ایجاد تراکم روی سطح پوششدادهشده میشود. این رخداد سبب میشود که چسبندگی پوشش کاهش یافته و در نتیجه پوشش به راحتی از سطح جدا شود. هنگامیکه رطوبت بالای 60% است از اسپری کردن خودداری کنید.

۴. پوششدهی نایکنواخت و عدم همپوشانی لایهها

باید بدانیم که نحوه اجرای صحیح نانوپوشش در ویژگی نهایی ایجادشده توسط محصول بسیار حائز اهمیت است. پاشش یکنواخت پوشش بر روی سطخ، برای جلوگیری از نابرابری در پوشش است. در هنگام پوششدهی تمامی نقاط زیر لایه برای اینکه خاصیت یکسانی داشته باشند، باید بطور کاملاً یکنواخت پوشش دادهشوند. منظور از پوشش یکنواخت، توزیع یکسان نانوپوشش در نقاط مختلف سطح است، بهطوریکه مقدار و ضخامت پوشش قرار گرفته در هر بخش با بخشهای دیگر یکسان باشد. استفاده بیش از اندازه از پوشش باعث ایجاد لایه ضخیم، دیرخشکشدن و ایجاد رد و لکه میشود. استفاده کمتر از حد نیز منجر به پوشش ناقص و محافظت ضعیف خواهد شد.

عدم یکنواختی در تکنیک اجرا یا عجله در کار، باعث ایجاد سطح لکهدار و ناهموار میشود. اشتباهات رایج شامل فشار بیشازحد، حرکات نامنظم دست در حین اجرا و همپوشانی ناکافی است. برای نتیجه بینقص، با حوصله و روشی منظم کار کنید و هر حرکت را حدود 50% همپوشانی دهید. کار خود را از زوایای مختلف بررسی کنید تا نقاط جاافتاده یا برجسته را تشخیص دهید.

۵. استفاده از ابزار پوششدهی نامناسب یا بیکیفیت

انتخاب ابزار نادرست میتواند باعث کاهش کیفیت و هدر رفت مواد شود. کیفیت ابزار مصرفی نقش تعیینکنندهای در نتیجه نهایی دارد. اپلیکاتورهای بیکیفیت، نامناسب یا پرزده میتوانند آلودگی را وارد پوشش کرده و سطحی مات یا مخدوش ایجاد نمایند.

در پوششدهی مستقیم (قرار دادن پوشش بدون فاصله از سطح زیرلایه با استفاده از فوم، برس و …)، همیشه باید از برسهای مخصوص، دستمالهای میکروفایبر بدون پرز یا اپلیکاتورهای فومی مخصوص استفاده شود. در روش اسپریکردن نیز همیشه دستورالعمل سازنده را رعایت کنید و با حرکات منظم و کنترلشده پوشش را اعمال کنید.

استفاده از ابزار بیکیفیت یکی از اشتباهات رایج در اجرای نانوپوشش است.

۶. خطا در سرعت، زاویه و فاصله پاشش از سطح

برای اطمینان از پوششدهی یکنواخت سطح، سرعت و فاصله از سطح باید حفظ شود. عدم قرارگیری اسپری یا اپلیکاتور پوششدهی در فاصله مناسب، سبب نایکنواختی در پوشش میشود. در اسپریها، فاصله مناسب را حفظ کرده و هر پاشش را با همپوشانی انجام دهید. انتخاب فاصله نامناسب برای اسپری، میتواند باعث کاهش کیفیت، عدم یکنواختی و هدر رفت مواد شود.

حرکت بیش از حد سریع منجر به یک پوشش نازک و ناهموار میگردد، درحالیکه حرکت خیلی آهسته میتواند باعث چکه کردن و یا دویدن قطرات سیال بر روی سطح شود.

زاویه قرارگیری اپلیکاتور نسبت به سطح نیز از عوامل مؤثر بر یکنواختی پوشش است. تفنگ اسپری باید در زاویه عمود بر سطح نگهداشته شود تا پوشش بر روی سطح بطور یکنواخت اجرا شود. کج کردن تفنگ میتواند منجر به پوشش ناهموار و چکهکردن شود.

اورلپ کردن در هر بار پاف یکی از کارهایی است که معمولاً برای پوششدهی به کمک اسپری توصیه میشود. برای این کار، بهتر است که پس از هر بار توقف حین اسپریکردن، در هنگام شروع پاف بعدی، از کمی روی لبه قبلی شروع به اسپری کنیم تا از پوشش کامل سطح اطمینان حاصل شود. این امر سبب جلوگیری از لکههای از دسترفته میشود و در نهایت یک روکش یکنواخت را تضمین میکند.

پوششدهی یکنواخت نانوپوشش با رعایت فاصله، زاویه و همپوشانی مناسب انجام میشود.

٧. عدم انجام صحیح و کامل مرحله پخت (Curing)

یکی از رایجترین اشتباهات، عدم صبر کافی برای پخت (Curing) کامل پوشش است. در مرحلهی پخت، ذرات نانوپوشش بر روی سطح تثبیت میشوند و اتصال شیمیایی آنها محکمتر میشود. این مرحله به ما کمک میکند تا چسبندگی و ماندگاری نانو پوشش به سطح به مقدار قابل توجهی افزایش یابد.

اگر بخواهیم این مرحله را تشبیه کنیم، میتوانیم دو قطعه آهن را مثال بزنیم که در مرحله اول تنها با چند خالجوش به هم متصل شدهاند تا جایگاهشان مشخص شود (مانند مراحل اولیه پوششدهی)؛ اما این خالجوشها به هیچ وجه استحکام سازه را تضمین نمیکنند. برای تضمین استحکام سازه باید جوشکاری بهطور کامل انجام شود (این مرحله مشابه مرحله پخت در فرآیند پوششدهی است). برخی پوششها حداقل ۲۴ ساعت نباید در تماس با آب قرار بگیرند و تا ۷ روز زمان لازم دارند تا کاملاً سخت شوند. همیشه دستورالعمل سازنده را ملاک قرار دهید.

پخت (کیورینگ) مرحله نهایی در فرآیند پوششدهی آلی است و شامل دو مرحله است.

- مرحله اول: حذف حلال یا رقیقکننده از طریق تبخیر، بهطوریکه پوشش دیگر در تماس دست حالت خیس نداشته باشد. این مرحله معمولاً با عنوان خشکشدن (Drying) شناخته میشود. پس از اعمال نانوپوشش بر روی سطح، معمولاً بسته به نوع حلال، دما و رطوبت نسبی، مدت زمان 20 دقیقه تا 48 طول میکشد.

شرایط مناسب برای خشک شدن نانوپوششها متفاوت است. با این جود، شرط مشترک خشکشدن درست برای همهی سازهها این است که در معرض آلودگیهای جانبی و یا گرد و غبار قرار نگیرند. زیرا آلودگی ممکن است بر روی سطح سازه قرار بگیرد و همراه با نانوپوشش خشک شود. این امر سبب کاهش ویژگیهای عملکردی نانوپوشش میشود. تماس پوشش تازه با آب، گردوغبار یا آلودگی میتواند باعث ایجاد لکه و کاهش کیفیت شود.

شرایط دمایی و رطوبتی محیط سازه باید برای خشک شدن مناسب باشد. همانطور که در بخش قبل توضیح داده شد، رطوبت بالا علاوه بر ایجاد عدم یکنواختی و کاهش کارایی پوشش حین اجرا، در این مرحله نیز باعث کاهش سرعت خشک شدن میشود. در برخی موارد دیگر بسته به نوع نانوپوشش و حساسیت سازه خشک شدن باید در محیط بسته و بهدور از تابش نور خورشید یا اشعه فرابنفش (UV) باشد.

- مرحله دوم: این مرحله پخت واقعی است که طی آن، رزینها یا بایندرهای موجود در ماده پوششی وارد یک واکنش شیمیایی میشوند. این واکنش باعث ایجاد پیوندهای عرضی بین مولکولهای رزینشده و فیلم پوشش را نسبتاً خنثی و پایدار در برابر شرایط محیطی میکند.

صرفنظر از نوع فناوری مورد استفاده، تجهیزات کیورینگ معمولاً انرژی حرارتی تولید میکنند که توسط پوشش و قطعه جذب میشود. در مرحله پخت، دمای قطعه و پوشش تا مقدار مشخصی افزایش یافته و برای مدت زمان معینی در همان دما نگه داشته میشود. ترکیب دما و زمان باعث تبخیر حلالها و تثبیت پوشش میگردد.

در هنگام پخت، دمـا و زمان تماس بهدقت کنترل میشوند تا از کیورینگ و خشکشدن صحیح اطمینان حاصل شود. زمان پخت گاهی تا دو هفته در نظر گرفته میشود؛ ولی باید دقت شود که پخت بیشازحد یا تماس طولانی با منابع حرارتی میتواند خواص پوشش را تضعیف کند.

در صورتی که شرایط هوای محیط اجازه دهد، مرحله کیورینگ نانوپوشش کمحلال میتواند در فضاهای باز انجام شود. در این حالت، گرمایی به محیط اضافه نمیشود، اما با استفاده از فن یا دمندهها، گردش هوا افزایش مییابد. پخت در هوای آزاد معمولاً در ماههای گرم تابستان انجام میشود.

نوع روش پخت مورد استفاده معمولاً به نوع ماده پوششی بستگی دارد. برخی پوششها در هوا خشک میشوند برخی دیگر با دمش هوای اجباری. برخی از پوشش، باید در کوره با دمای بالا پخت شوند، و برخی دیگر نیز در گروه پوششهای قابل پخت با تابش قرار میگیرند که کیورینگ آنها با قرارگیری در معرض تابش مادون قرمز، فرابنفش، مایکروویو یا سایر امواج انجام میشود.

کیورینگ صحیح نانوپوشش نقش کلیدی در دوام، سختی و مقاومت پوشش دارد.

٨. عدم نگهداری صحیح و استفاده از شویندههای تهاجمی

برای حفظ عملکرد نانوپوشش، باید به طور منظم سطح را تمیز کرد، چون گردوغبار، آلودگیهای محیطی و آلودگیهای سطحی میتوانند به تدریج باعث کاهش خاصیت آبگریزی یا محافظتی پوشش شوند.

استفاده از مواد شویندهی قوی، اسیدی یا قلیایی میتواند لایه نانوپوشش را خراب کند و خصوصیات آن را کاهش دهد. برای انجام شستشوی صحیح سطوح نانوپوشش، حتماً باید از شامپوهای pHخنثی یا شویندههای مخصوص نانو استفاده شود. شویندههای معمولی یا قوی باعث تخریب پوشش میشوند. از مصرف شویندههایی که کلمه «واکس» دارند، باید خودداری شود چون میتوانند لایه محافظ را تغییر دهند.

مواد شوینده قوی یا اسکرابهای خشن باعث از بین رفتن ساختار نانویی یا ماتشدن سطح میشوند. از برسهای زبر، فرچههای سخت یا فشار زیاد در شستوشو خودداری شود. استفاده از برسها سبب ایجاد سایش یا خراش بر روی لایهی نانو و در نتیجه کاهش راندمان آن میشود.

اگر سطح بعد از شستوشو، بدون خشککردن مناسب رها شود، ذرات معدنی آب ممکن است لکههای سخت ایجاد کنند و حتی روی پوشش اثر بگذارند.

حتی پوششهای نانویی قوی هم نسبت به آلودگیهای شدید و ماندگار حساسند. قرارگرفتن به مدت طولانی در معرض فضولات پرندگان، شیره درخت یا آلودگیهای سنگین روی سطح، میتواند باعث لکه و آسیب شود. بهتر است در مواجهه با این نوع آلودگی، آنها را سریع پاک کنید (مثلاً با اسپری مخصوص و دستمال نرم).

برای اینکه پوشش نانویی همیشه عملکرد بالایی داشته باشد، باید در زمان مناسب، نگهداری دورهای آن انجام شود. در برخی موارد، توصیه میشود هر چند ماه یکبار یا سالانه برای بازرسی و تقویت پوشش نانویی توسط یک متخصص اقدام شود.

پیشگیری از شکست در اجرای نانوپوشش

با توجه به مشکلات رایج و راهحلهایی که برای آن ذکر کردیم، در جدول زیر بهطور خلاصه نحوه پیشگیری از شکست در اجرای نانوپوشش را بررسی نمودهایم.

جدول پیشگیری از شکست در اجرای نانوپوشش

| ردیف | اشتباه رایج در اجرا | پیامد و تأثیر منفی | راهکار اصلاحی و استاندارد نانوآنلاین |

| 1 | خرید محصول با فرمولاسیون ضعیف | عدم پایداری و عملکرد کوتاهمدت | خرید برندهای معتبر داخلی و خارجی و بررسی پایداری سوسپانسیون |

| 2 | آمادهسازی ناقص سطح (کثیف بودن) | کاهش شدید چسبندگی و پوستهشدن | شستوشوی کامل، چربیزدایی و در صورت نیاز اصلاح رنگ و پولیش و آلودگیزدایی |

| 3 | اجرا در شرایط جوی نامناسب | تراز نشدن پوشش و ایجاد لک | اجرا در رطوبت زیر ۶۰٪، دمای معتدل و در برخی موارد محیط سایهدار (بدون تابش مستقیم) |

| 4 | پاشش نایکنواخت و نامنظم | ایجاد ظاهر دو رنگ و محافظت ضعیف | استفاده از تکنیک ۵۰٪ همپوشانی (Overlap) در هر مرحله از اجرا |

| 5 | استفاده از ابزار بیکیفیت | ورود پرز و آلودگی به بافت پوشش | استفاده اختصاصی از دستمال میکروفایبر بدون پرز و اپلیکاتور فوم مخصوص؛ استفاده از نوع اسپری مناسب |

| 6 | فاصله و زاویه غلط اسپری | شره کردن مواد یا لایه نازک و ناقص | حفظ زاویه ۹۰ درجه (عمود) نسبت به سطح و رعایت فاصله استاندارد اسپری اعلامشده از سوی سازنده |

| 7 | عدم رعایت زمان پخت (Curing) | تخریب پوشش در اثر تماس با محیط | قرنطینه ۲۴ تا ۴۸ ساعته سطح (دور از آب و گردوغبار) در مرحله خشکشدن و در موارد نیاز به پخت مرحله دوم ایجاد واکنش شیمیایی بوسیله حرارت یا تابش |

| 8 | شستوشو با مواد اسیدی/قوی | از بین رفتن سریع لایه نانو | استفاده از شویندههای pH خنثی و پرهیز از برسهای زبر و شویندههای واکسدار |

جمعبندی و نتیجهگیری

دستیابی به طول عمر بالا و عملکرد خیرهکننده در نانوپوششها، فراتر از خرید یک محصول باکیفیت است. همانطور که بررسی شد، از آمادهسازی دقیق سطح (زیرلایه) و رعایت شرایط محیطی گرفته تا دقت در تکنیکهای پاشش و صبوری در مرحله پخت، همگی حلقههای یک زنجیره هستند. با پرهیز از اشتباهات رایج در اجرای نانوپوشش، میتوانید اطمینان حاصل کنید که سرمایهگذاری شما روی تکنولوژی نانو، بهترین محافظت و زیبایی را برای سطوح مورد نظرتان به ارمغان میآورد. ما در نانوآنلاین همواره در کنار شما هستیم تا با ارائه محصولات معتبر و مشاورههای تخصصی، بهترین تجربه را از دنیای فناوری نانو داشته باشید.

این مطلب توسط تیم نانو آنلاین تهیه شده است.